不銹鋼焊接管超聲波自動(dòng)探傷中的閘門設(shè)置方法

浙江至德鋼業(yè)有限公司分析了不銹鋼焊接管超聲波自動(dòng)探傷中的閘門設(shè)置方法,該方法使自動(dòng)化探傷檢測(cè)具有動(dòng)態(tài)智能設(shè)置功能,可對(duì)復(fù)雜缺陷回波進(jìn)行準(zhǔn)確評(píng)價(jià)和嚴(yán)格篩選,可滿足連續(xù)自動(dòng)化探傷檢測(cè)要求,誤報(bào)率小于2%,漏報(bào)率為0。在超聲波探傷時(shí),探傷儀屏幕上出現(xiàn)很多波形,要讀哪個(gè)圖形的數(shù)據(jù)呢?這時(shí)就要用到探傷閘門。將探傷閘門放在要探測(cè)的波形上,屏幕上出現(xiàn)的檢測(cè)數(shù)據(jù)就是該波形的數(shù)據(jù),探傷閘門的作用是讀取當(dāng)前閘門下的數(shù)據(jù)。在螺旋埋弧焊接鋼管超聲波自動(dòng)探傷檢測(cè)時(shí),探傷閘門的時(shí)間位置和時(shí)間寬度是由探傷程序軟件事先自動(dòng)設(shè)定好的,在探傷動(dòng)態(tài)過程中在極短時(shí)間內(nèi)用軟件方法實(shí)時(shí)跟蹤底波自動(dòng)設(shè)置所有通道的探傷閘門。本文介紹超聲波自動(dòng)探傷中的閘門設(shè)置方法。

一、檢測(cè)對(duì)象及方法和檢測(cè)原理

1. 檢測(cè)對(duì)象及方法

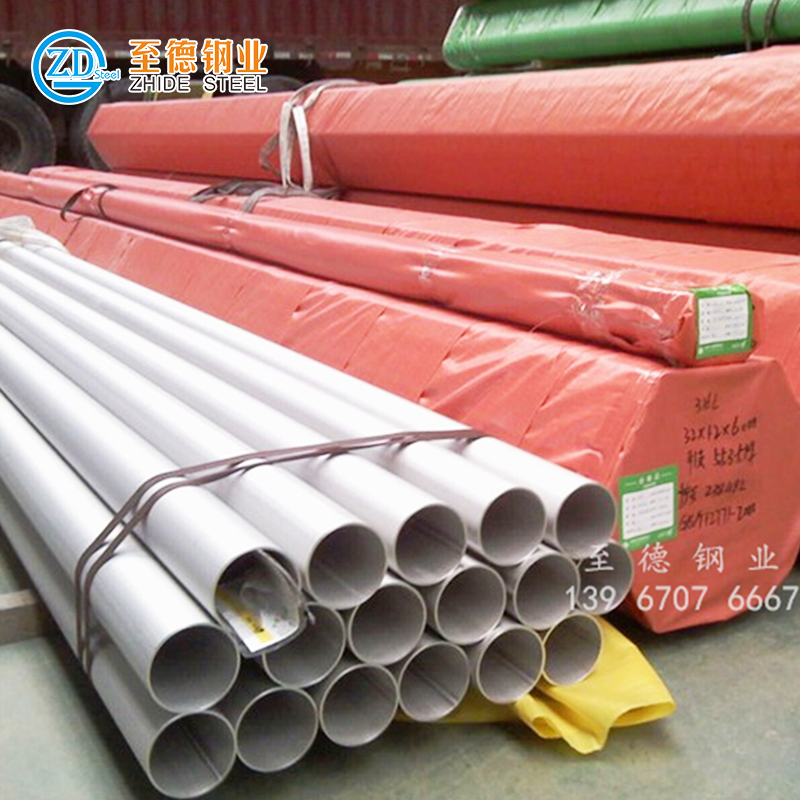

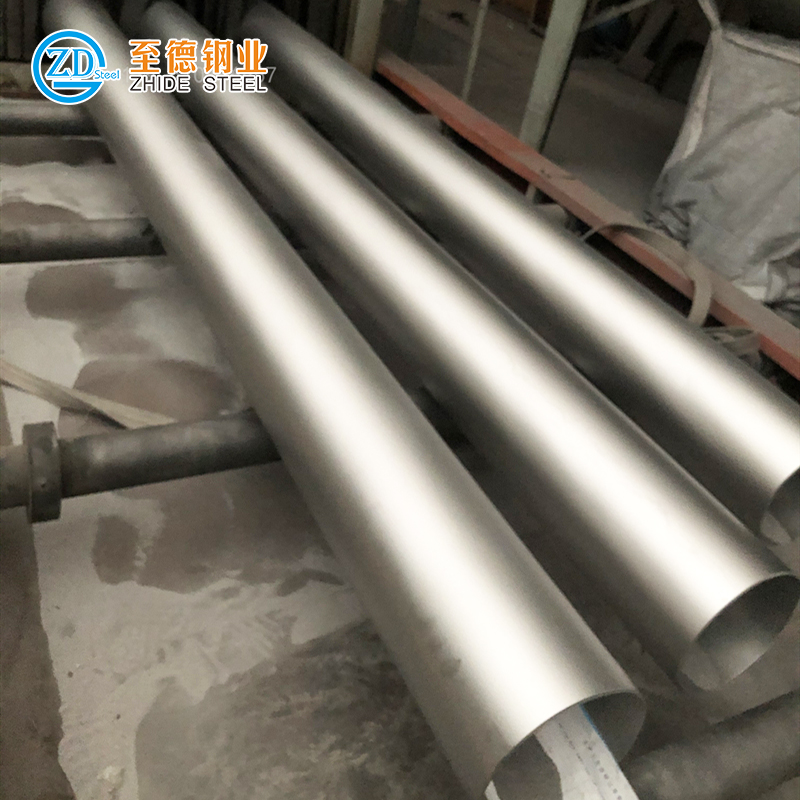

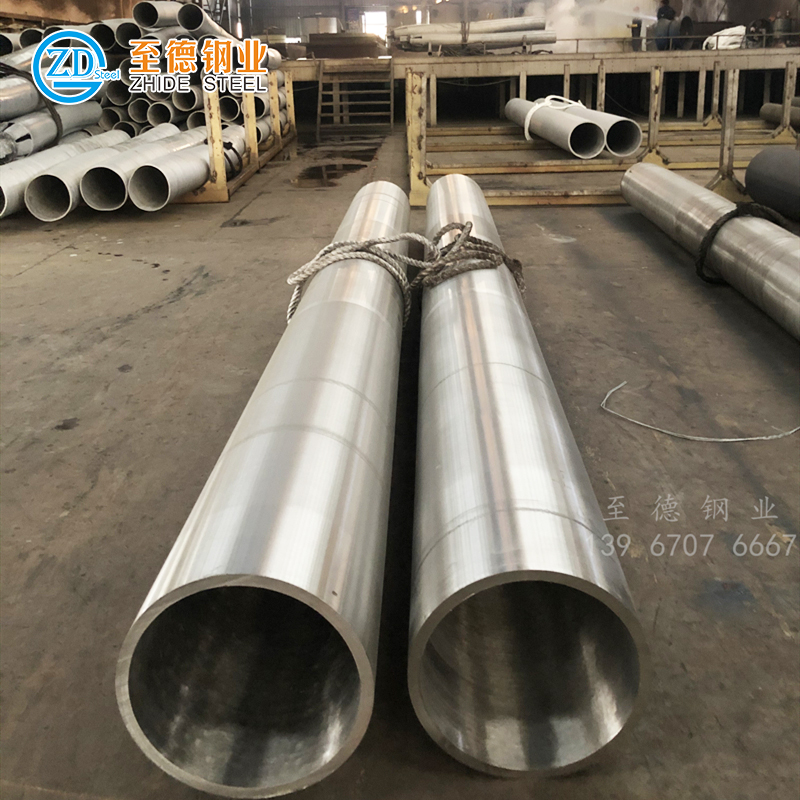

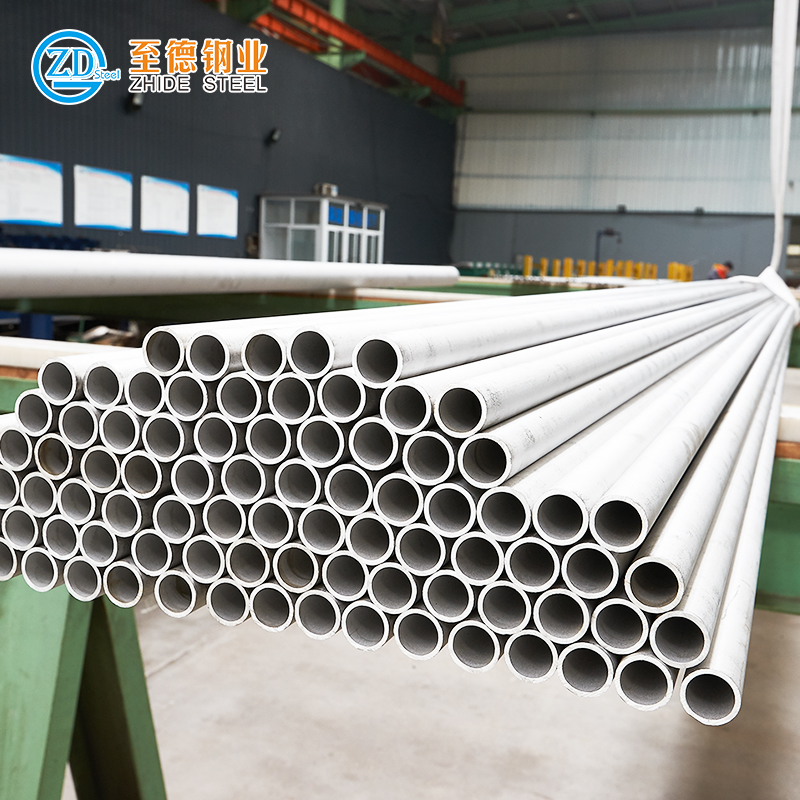

不銹鋼焊接管產(chǎn)品規(guī)格:螺旋埋弧焊管直徑219mm~1899mm、壁厚6mm~25.4mm,長度6m~12m。超聲頻率范圍2.5MHz~20MHz、儀器重復(fù)頻率500Hz~4kHz、管材探傷速度(連續(xù)可調(diào))3m/min≤V≤12m/min、衰減量≥120dB、衰減器精度每12dB≤±0.5dB、每個(gè)橫波探頭遠(yuǎn)場(chǎng)(150mm)有效聲速(-3dB)寬度≥4mm,靈敏度余量2.5MHz 20直探頭時(shí)200mm平底孔的余量≥50dB。

檢測(cè)方法為水膜耦合式超聲波連續(xù)探傷,可對(duì)鋼管進(jìn)行水壓前管端焊縫及焊縫全長100%連續(xù)探傷和水壓后管端焊縫、焊縫全長及焊縫母材100%連續(xù)探傷。通道數(shù)32個(gè),每一個(gè)通道可帶2個(gè)探頭,采用雙晶探頭一發(fā)射、一接收方式。32個(gè)通道中管端母材探傷為兩個(gè)8通道,焊縫探傷為兩個(gè)8通道。32通道探傷工作方式為兩個(gè)探架在鋼管兩端同時(shí)探傷,先進(jìn)行管端母材檢測(cè),再進(jìn)行管體焊縫全長檢測(cè);兩探架各檢測(cè)鋼管的一半,為防止漏檢有一部分需重復(fù)檢測(cè)。

熱影響區(qū)分層檢測(cè)探頭采用5MHz16雙晶水膜耦合式探頭,可檢測(cè)焊縫兩側(cè)5mm范圍內(nèi)分層缺陷,采用2.5MHz 8×10橫波探頭及4×6耦合狀態(tài)監(jiān)視縱波探頭組成的復(fù)合探頭檢測(cè)焊縫內(nèi)部缺陷,采用5MHz 6×25雙晶縱波探頭檢測(cè)管體母材分層缺陷。

2. 檢測(cè)原理

a. 通道工作時(shí)序和傷波數(shù)據(jù)

不銹鋼焊接管超聲波自動(dòng)探傷系統(tǒng)在計(jì)算機(jī)給定的時(shí)鐘下同步工作,每n個(gè)周期為一個(gè)循環(huán)(n為探頭設(shè)置個(gè)數(shù))。計(jì)算機(jī)時(shí)鐘信號(hào)即為系統(tǒng)的同步基準(zhǔn)脈沖,它的一個(gè)周期就是一個(gè)通道的工作周期。如圖所示,當(dāng)各通道開始產(chǎn)生發(fā)射脈沖時(shí),觸發(fā)器經(jīng)計(jì)算機(jī)時(shí)鐘信號(hào)的上升沿觸發(fā)置1,持續(xù)高電平,當(dāng)有缺陷傷波、底波時(shí),被觸發(fā)置0,高電平終止,這樣就形成一段時(shí)間的高電平,系統(tǒng)通過讀高電平時(shí)間即可得到缺陷傷波、底波時(shí)間并轉(zhuǎn)換成數(shù)字量Bt、Ft。如果此通道周期沒有缺陷傷波、底波返回,這樣高電平持續(xù)到計(jì)算機(jī)時(shí)鐘信號(hào)下降沿時(shí)被觸發(fā)變成低電平,從而形成T/2寬度的高電平,現(xiàn)場(chǎng)檢測(cè)的超聲反射回波一般都在T/4以內(nèi),因此大于、等于T/2的高電平被系統(tǒng)確認(rèn)為無效的Bt、Ft信號(hào),不作處理。

Bv、Fv信號(hào)在缺陷傷波、底波出現(xiàn)之前,保持為0 V電壓,在缺陷傷波、底波產(chǎn)生瞬間1μs之內(nèi),經(jīng)峰值采樣保持電路快速充電形成對(duì)應(yīng)高度的直流電壓信號(hào)。如100%波高量對(duì)應(yīng)2V電壓,50%波高量即對(duì)應(yīng)1V電壓,其直流電壓信號(hào)一直保持到計(jì)算機(jī)時(shí)鐘信號(hào)的下一個(gè)上升沿到來時(shí)止,被觸發(fā)后迅速放電到0V電壓。然后到下一個(gè)通道周期再被缺陷傷波、底波觸發(fā)充電形成一定幅值的電壓。供計(jì)算機(jī)做A/D處理。Bt、Ft、Bv、Fv信號(hào)是探傷系統(tǒng)實(shí)現(xiàn)探傷靈敏度自動(dòng)設(shè)定、報(bào)警閘門自動(dòng)設(shè)置、靈敏度閉環(huán)控制、閘門實(shí)時(shí)跟蹤以及缺陷智能化識(shí)別的判斷、處理依據(jù)。是計(jì)算機(jī)執(zhí)行智能判傷軟件模塊的缺陷相關(guān)評(píng)判重要數(shù)據(jù)。檢測(cè)系統(tǒng)某一通道的信號(hào)工作時(shí)序圖如圖所示。

b. 探頭排布和探傷閘門設(shè)置

兩個(gè)探頭對(duì)同一段焊接鋼管焊縫的掃查如圖所示。圖中為焊縫寬度,一般約16mm左右。一個(gè)探頭掃查,焊縫另一側(cè)探頭也掃查,兩探頭主聲束覆蓋整個(gè)焊縫,防止漏檢。程序設(shè)計(jì)中,保證缺陷傷波出現(xiàn)在始波到之間有效。實(shí)際探傷時(shí),可根據(jù)現(xiàn)場(chǎng)生產(chǎn)情況設(shè)置探傷閘門寬度。

二、實(shí)施方案

1. 系統(tǒng)程序流程

系統(tǒng)通電運(yùn)行探傷操作程序:IPC機(jī)送下位機(jī)初始數(shù)據(jù)→中斷響應(yīng)進(jìn)入單通道判傷報(bào)警程序→IPC機(jī)讀取底波峰值電壓Bv、缺陷傷波峰值電壓Fv、底波距發(fā)射的時(shí)間Bt、缺陷傷波距發(fā)射的時(shí)間Ft信號(hào)及一組高速采樣數(shù)據(jù)→分析計(jì)算處理數(shù)據(jù)→符合缺陷相關(guān)評(píng)判方法條件報(bào)警→顯示器上畫出高速采樣波形→調(diào)整后的閘門、衰減量等參數(shù)存儲(chǔ)、待下一循環(huán)送出→送出下一通道的閘門、衰減量等參數(shù)→返回探傷操作程序、并等待響應(yīng)下一次中斷。

2. 閘門設(shè)置方法

現(xiàn)場(chǎng)超聲波自動(dòng)化探傷檢測(cè)是單向、單程的,一般不允許往復(fù)檢測(cè),因此需要有一次通過的檢測(cè)準(zhǔn)確率。但動(dòng)態(tài)生產(chǎn)條件下,在線傷檢一過即逝,一旦漏檢誤報(bào)無法追回和驗(yàn)證,檢測(cè)系統(tǒng)的功能主要由軟件程序?qū)崿F(xiàn),本文以焊接鋼管焊縫探傷為例介紹閘門設(shè)置方法。

采用兩個(gè)相互獨(dú)立的探傷閘門和底波閘門,閘門位置及寬度有人工設(shè)置和自動(dòng)設(shè)置兩種設(shè)置方式,精度≤0.05μs,分別實(shí)時(shí)采集傷波時(shí)間Ft和底波時(shí)間Bt,探傷閘門用于采集傷波時(shí)間和傷波幅度,底波閘門用于采集底波時(shí)間,并根據(jù)底波時(shí)間自動(dòng)設(shè)置每個(gè)通道探傷閘門的位置和寬度,而且探傷閘門實(shí)時(shí)跟蹤實(shí)時(shí)底波。

考慮被檢不銹鋼焊接管不同壁厚底波閘門的位置和寬度設(shè)置成有足夠余量范圍,以保證探頭一旦落到被檢焊管上,底波即能夠進(jìn)入底波閘門范圍內(nèi),計(jì)算機(jī)或工控機(jī)即能立即捕捉到底波時(shí)間,在極短的時(shí)間內(nèi)自動(dòng)實(shí)時(shí)設(shè)置探傷閘門。

本文標(biāo)簽:不銹鋼焊接管

發(fā)表評(píng)論:

◎歡迎參與討論,請(qǐng)?jiān)谶@里發(fā)表您的看法、交流您的觀點(diǎn)。