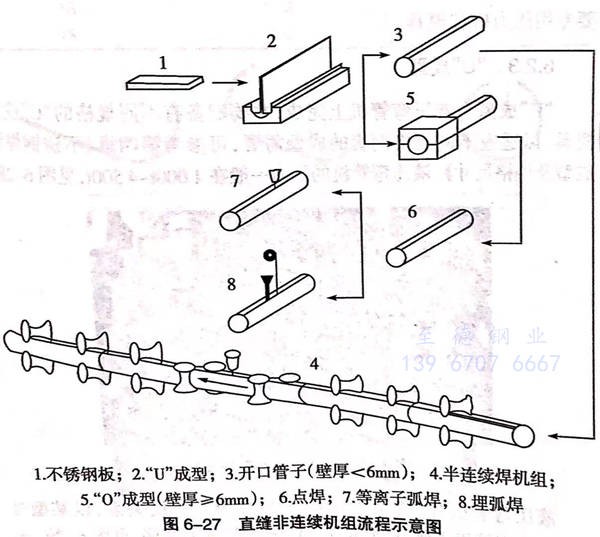

非連續(xù)成型不銹鋼焊管機組生產(chǎn)工藝流程

非連續(xù)成型不銹鋼焊管機組,一般是用于加工生產(chǎn)大直徑、厚壁和批量較小不銹鋼焊管。非連續(xù)成型焊接機組又分為半連續(xù)焊接機組和單支焊接機組。單支焊接機組還可分為等離子弧焊焊管機組和埋弧焊焊管機組。半連續(xù)焊接機組加工生產(chǎn)的焊管壁厚在6mm以下,一般采用等離子弧焊或氬弧焊。非連續(xù)成型機組工藝流程:

a. 壁厚≤6mm

下料(剪切或等離子切割)→“U”成型(開口度為30mm~40mm)→半連續(xù)成型機組焊接,見圖 6-27。

b. 壁厚>6mm

下料(剪切或等離子切割)→“U”成型(開口度為30mm~40mm)→“O”成型點焊→等離子弧焊打底→鎢極氬弧焊或埋弧焊蓋面,見圖6-27。

1. 下料

下料要根據(jù)不銹鋼板厚度及剪切設(shè)備的能力,選用剪機剪切下料和等離子切割下料。無論采用何種方法下料,一定要保證下料質(zhì)量滿足焊接要求,即無毛刺、無油污、無氧化物,保證被焊邊緣光滑平直(特別是等離子切割)。

2. 預彎邊

不銹鋼板的預彎邊是為了保證焊管的外形質(zhì)量和精度,并為焊接工序提供好的焊接條件(焊口),預先在鋼板兩側(cè)彎邊。預彎邊有兩種方法:輥式彎邊和壓力彎邊。采用壓力預彎邊的效果要比輥式彎邊更好些,因為輥式預彎邊總會留有一定程度的直邊;而壓力彎邊,需要專用壓力機和模具。

3. “U”成型

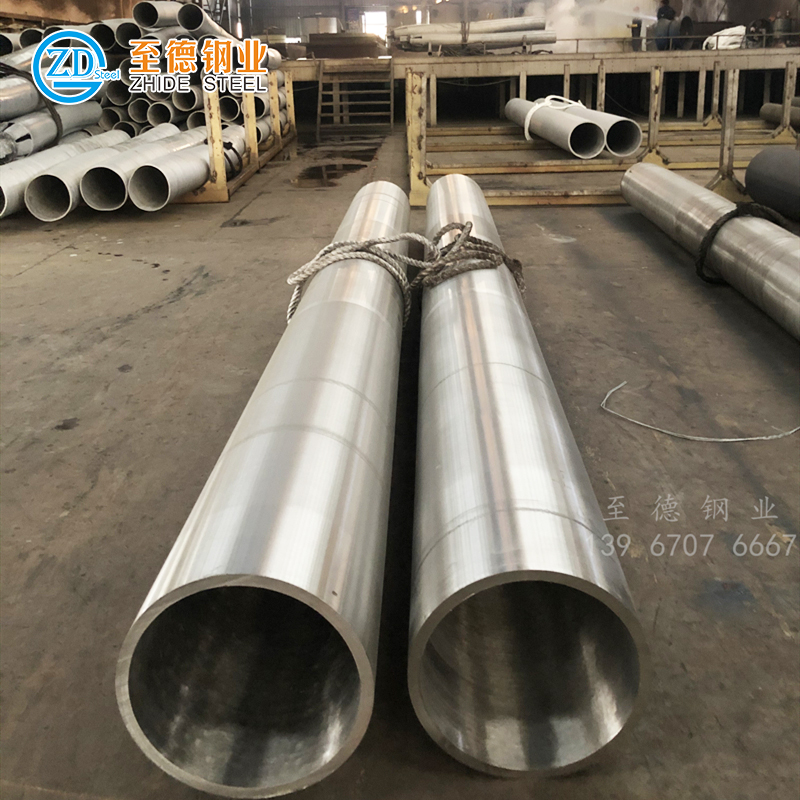

“U”成型在液壓彎管機上完成,并要配備有不同規(guī)格的“U”成型模具,以適應(yīng)不同規(guī)格鋼管的成型需要,可參考第四章《不銹鋼焊管成型及規(guī)格尺寸》。液壓彎管機的壓力一般在1000t~4500t,見圖6-28。

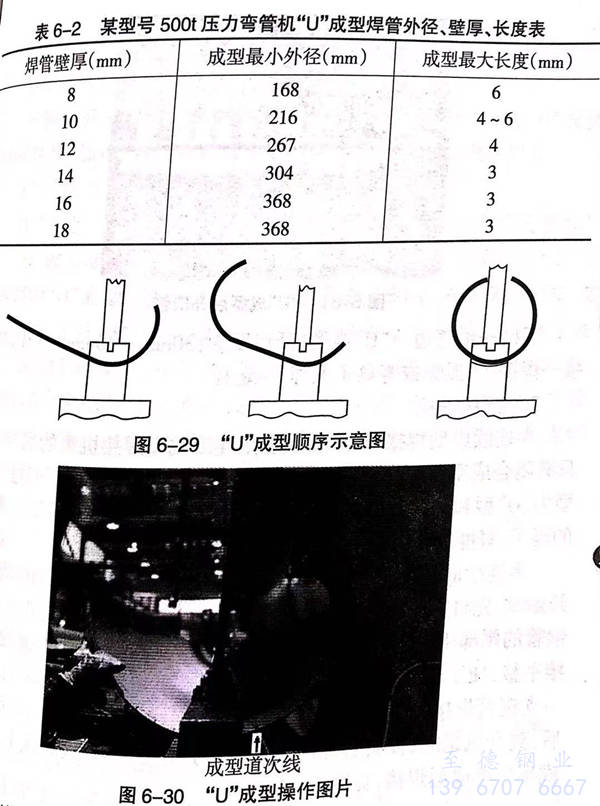

液壓彎管機“U”成型鋼管的外徑、壁厚及長度關(guān)系,以某型號500t壓力彎管機為例,見表6-2。“U”成型操作的順序,見圖6-29.一般是先從兩邊開始,逐漸向中間進行,直至完成成型全過程。“U”成型后的開口度一般為30mm~40mm。

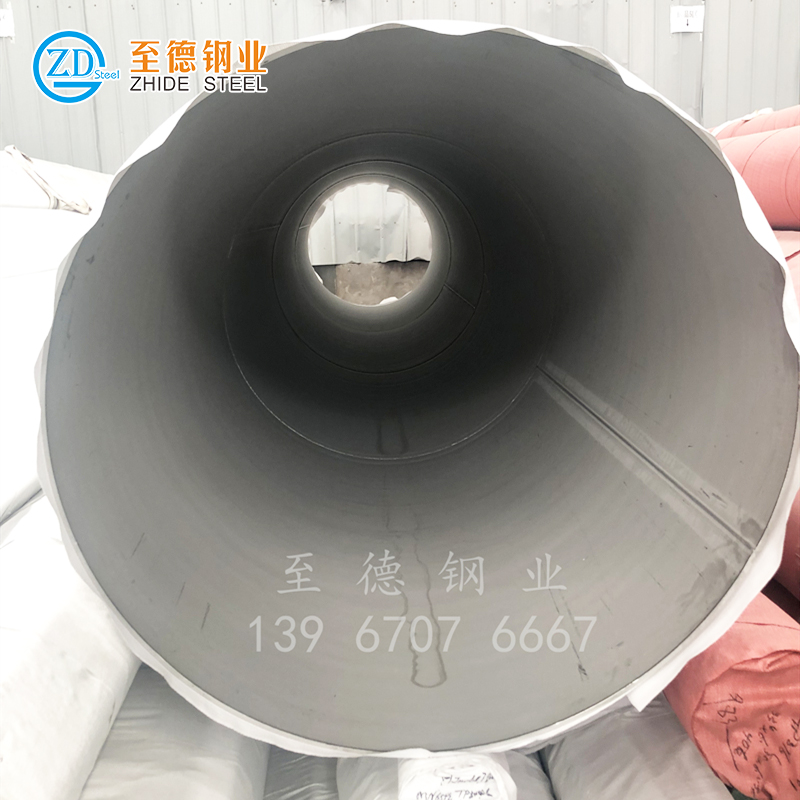

圖6-30是“U”成型實際操作圖片。“U”成型內(nèi)側(cè)的鋼板畫有成型道次線,用以指導鋼板進入壓力制管機的量和成型次數(shù)。所以,成型道次線的畫制是保證成型質(zhì)量的關(guān)鍵,是必不可少的,成型時要嚴格按成型道次線成型。成型道次線畫制的依據(jù)是“U”成型上模的寬度,成型道次線的間距應(yīng)不大于上模寬度的一半,而上模的寬度又與管的外徑有關(guān)。

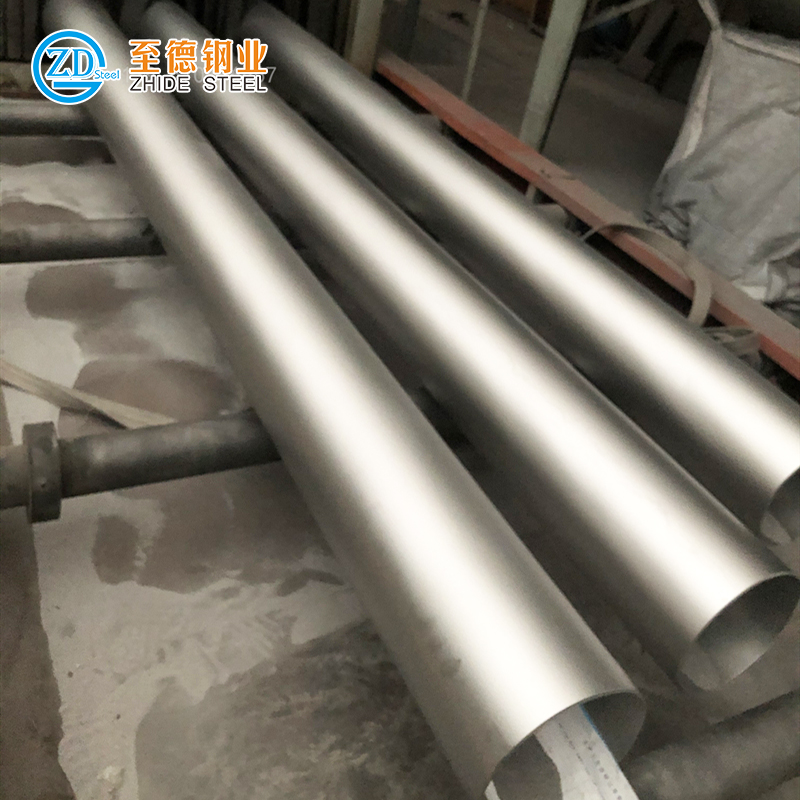

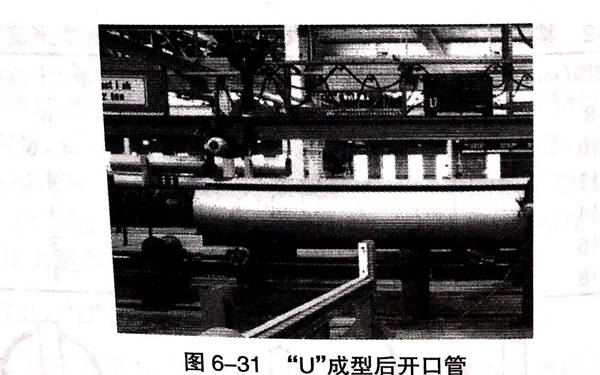

圖6-31中的開口鋼管,是“U”成型后的開口鋼管,可以看出其成型圓度、開口度等質(zhì)量都是比較高的。

4. 半連續(xù)成型焊管機組(壁厚≤6mm)

a.半連續(xù)成型焊管機組工藝流程

下料→預彎邊→“U”成型(開口度為:30mm~40mm)→開口管對接→焊接(氬弧焊或等離子弧焊)→定徑。

b. 半連續(xù)焊接

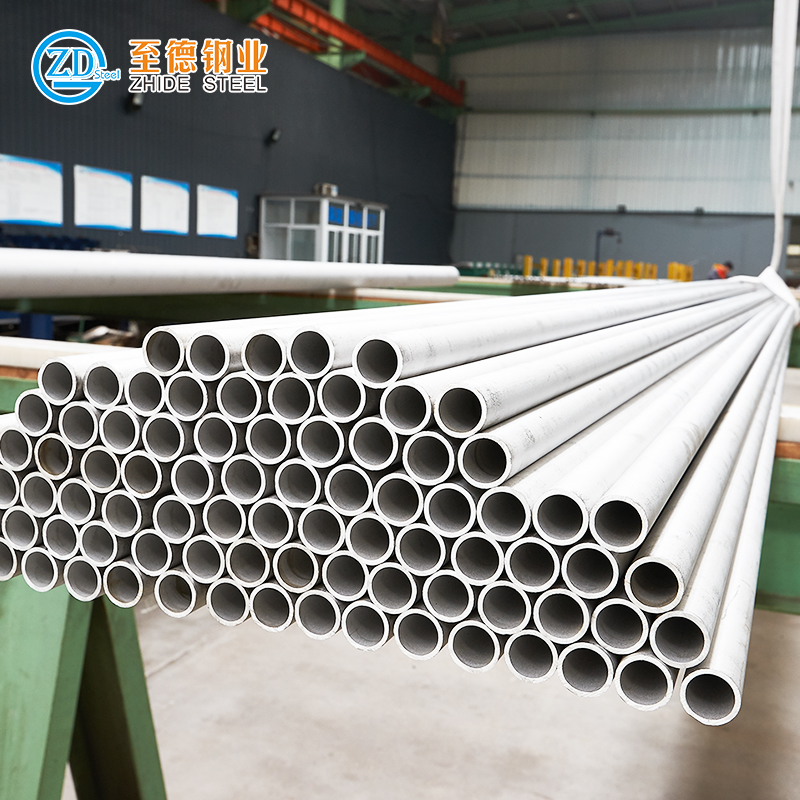

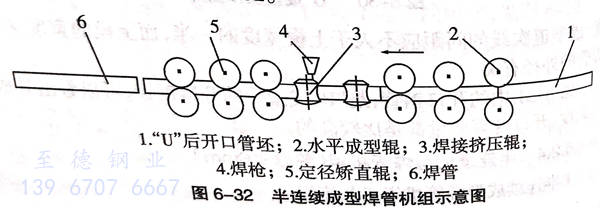

半連續(xù)成型焊接機組,實質(zhì)上是連續(xù)成型焊接機組的后半部分,只有閉合成型輥、焊接擠壓輥和定徑、矯直輥。焊管由“U”型進一步成型為“O”型和向前移動,靠的是成型輥和焊接擠壓輥,所以一種規(guī)格的輥子,只能成型、焊接一種規(guī)格的焊管。

半連續(xù)成型焊接機組采用的焊接方法為PAW焊或TIG焊。焊接開始時,先將置于輥道平臺上的“U”成型后的開口鋼管與正在焊接的鋼管的尾部用氬弧焊對接,并要對接平整,特別是將要焊接的焊口對接平整,便于連續(xù)焊接順利進行。焊接時,一定要加內(nèi)保護氣體。當前一支鋼管焊接完,后面鋼管跟著被焊接。當前一支鋼管經(jīng)定徑矯直后,離開機組時,便將其和后一支鋼管分開,這樣依次焊接下去,即完成半連續(xù)成型焊接,見圖6-32。

5. 非連續(xù)成型焊管機組(壁厚>6mm)

a.非連續(xù)成型焊管機組工藝流程

下料→開坡口→預彎邊→“U”成型(開口度為30mm)→“O”成型點焊(預焊,加焊引板、收弧板)→焊接(等離子弧焊或埋弧焊)。

b.“O”成型和點焊

“U”成型后的開口鋼管,在“O成型”液壓機上完成“O”成型和點焊。“O”成型液壓機配備有不同規(guī)格的“O”成型模具,以適應(yīng)不同直縫焊管的“O”成型。液壓機的壓力一般都在2500t~6000t.在“O”成型時,采用了壓縮減徑成型方式,對焊管做進一步成型,這是為了使“O”成型后的鋼管,在外形和外形尺寸上達到更高的精度。在“O”型的同時完成點焊,點焊要按照工藝要求的距離及位置進行,并要保證點焊質(zhì)量,因為點焊焊點將被焊接在焊縫里。經(jīng)“O”成型及點焊的鋼管,可在等離子弧焊焊管機組或埋弧焊焊管機組上完成焊接。

c. 單支等離子弧焊焊管機組焊接。

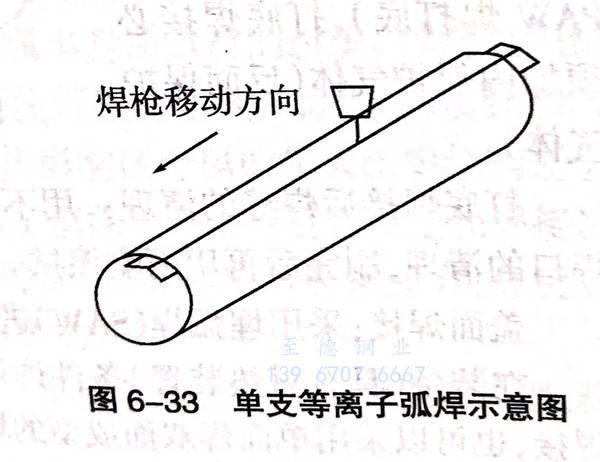

加焊引弧板、收弧板:在點焊后管坯的焊口兩端加焊引弧板、收弧板,見圖6-33。

焊口的清理:用不銹鋼鋼絲刷或不銹鋼鋼絲輪進行焊口的清理,刷完后再用丙酮擦拭。

打底焊接:可采用TIG焊,也可以采用PAW焊進行打底焊接(推薦采用PAW焊打底),打底焊接時,必須加內(nèi)保護氣體(反面保護氣體)。

打底焊接后焊縫清理:用不銹鋼鋼絲刷或不銹鋼鋼絲輪進行焊口的清理,刷完后再用丙酮擦拭。

蓋面焊接:可采用TIG焊,也可以采用PAW焊進行蓋面焊接,但必須加內(nèi)保護氣體(反面保護氣體)。

壁厚小于6mm的不銹鋼管焊接,也可以采用PAW焊一次焊透,但必須加內(nèi)保護氣體(反面保護氣體)。

由于等離子弧焊(PAW)電弧能量集中,穿透力強,并且具有小孔效應(yīng)的功能,所以,可不加襯墊實現(xiàn)單面焊雙面成型。

d. 單支埋弧焊焊管機組焊接

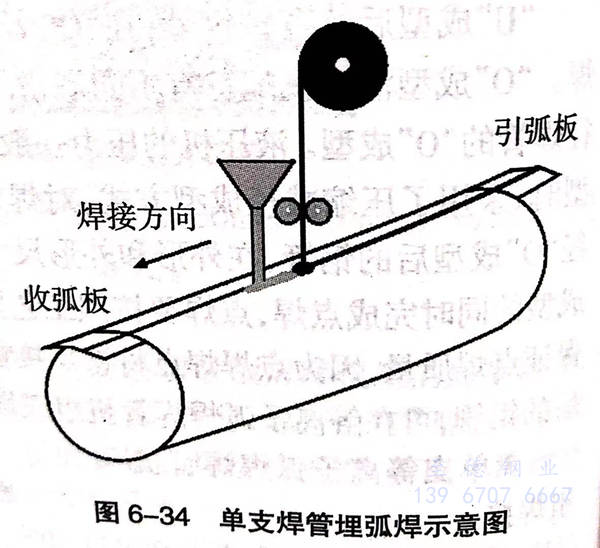

加焊引弧板、收弧板:在焊口的兩端加焊引弧板、收弧板,見圖6-34。

焊口的清理:用不銹鋼鋼絲刷或不銹鋼鋼絲輪進行焊口的清理,刷完后再用丙酮擦拭。

打底焊接:可采用TIG焊,也可以采用PAW焊進行打底焊接(推薦采用PAW焊打底),打底焊接必須加內(nèi)保護氣體(反面保護氣體)。

打底焊接后焊縫的清理:用不銹鋼鋼絲刷或不銹鋼絲刷輪進行焊口的清理,刷完后再用丙酮擦拭。

蓋面焊接:采用埋弧焊(SAW)進行蓋面焊接。

在裝備(具有襯墊裝置)條件許可的情況下,埋弧焊焊管機組的焊接,也可以采用單面焊雙面成型的埋弧焊工藝。

本文標簽:不銹鋼焊管 非連續(xù)成型焊管機組

發(fā)表評論:

◎歡迎參與討論,請在這里發(fā)表您的看法、交流您的觀點。