如果采用不預(yù)熱電弧焊工藝生產(chǎn)薄壁不銹鋼管

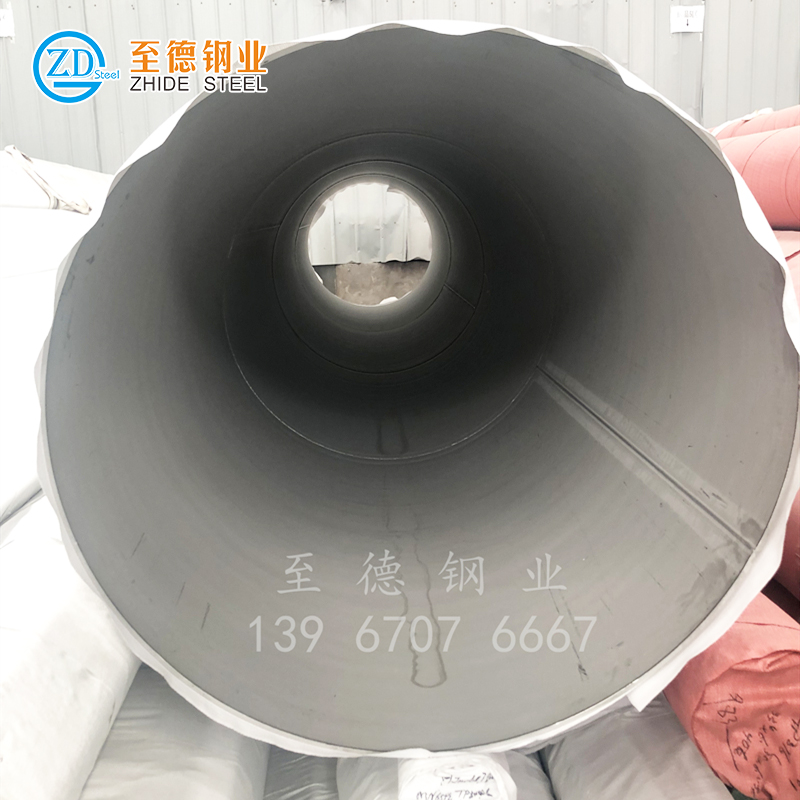

薄壁不銹鋼管的不預(yù)熱電弧焊,工藝方法大致和熱焊時(shí)相同,所不同的是焊前不必預(yù)熱和焊前必須造型。造型的方法如圖所示。造型的目的是為了能多堆焊一層厚5~8毫米的金屬,加大熱輸入量,延長焊縫與母材接合處在高溫的停留時(shí)間,減慢薄壁不銹鋼管冷卻速度。使接合處有充分時(shí)間進(jìn)行石墨化,從而大大減輕熔合區(qū)的白口冷硬現(xiàn)象。

為減少母材上的熔深,焊第一層焊道時(shí)應(yīng)采用稍小的焊接電流,即按表20所列下限選取。同時(shí),為了避免薄壁不銹鋼管熱應(yīng)力裂縫的產(chǎn)生,要適當(dāng)選擇焊接順序。必要時(shí),進(jìn)行熱態(tài)錘擊,即在熔池金屬剛凝固、紅色消失前迅速進(jìn)行錘擊。錘擊時(shí)次數(shù)要多,用力要輕些。

薄壁不銹鋼管是指壁厚小于3毫米的鋼管。它的焊接特點(diǎn)是容易燒穿,焊縫成形不良及焊后變形大。特別是在薄板對接焊時(shí)難度更大,因此薄板的連接多采用搭接。如當(dāng)必須采用對接時(shí),應(yīng)按以下要點(diǎn)進(jìn)行施焊:

1. 組裝間隙越小越好,最好不大于0.5毫米。對接縫的錯(cuò)邊量應(yīng)不超過板厚的1/3:某些要求高的薄壁不銹鋼管錯(cuò)邊量不得大于0.2毫米,為此,可采用電磁平臺或琴鍵式夾具來卡緊薄壁不銹鋼管。

2. 定位焊時(shí)采用直徑2 -2.5毫米的焊條。定位焊縫成點(diǎn)狀,間距約為50~100毫米。如果接頭間隙較大時(shí),定位焊縫的間距應(yīng)更小一些,甚至可以采用密集連續(xù)定位焊的措施來預(yù)焊薄板的大間隙對接縫。

3. 采用盡可能短的電弧,快速焊接。

4. 運(yùn)條方法以直線形或往復(fù)直線形為宜。

5. 焊接時(shí)應(yīng)保持較小的熔池,并特別注意薄壁不銹鋼管的熔透情況。當(dāng)發(fā)現(xiàn)熔池將要塌陷時(shí),應(yīng)立即將電弧移開,使熔池降溫后再繼續(xù)施焊。

6. 如果條件允許,最好將薄壁不銹鋼管傾斜15~20°進(jìn)行下坡焊,以防止燒穿,改善焊縫成形和提高焊接速度。

本文標(biāo)簽:焊接薄壁不銹鋼管

發(fā)表評論:

◎歡迎參與討論,請?jiān)谶@里發(fā)表您的看法、交流您的觀點(diǎn)。