不銹鋼焊管成形基本問題有哪些

浙江至德鋼業有限公司根據工廠多年不銹鋼焊管生產經驗,總結認為不銹鋼焊管成形基本問題主要有以下三點:

一、機架的排列與布置

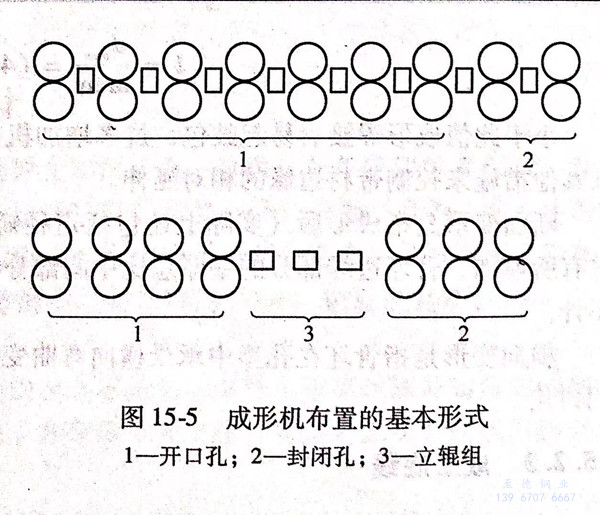

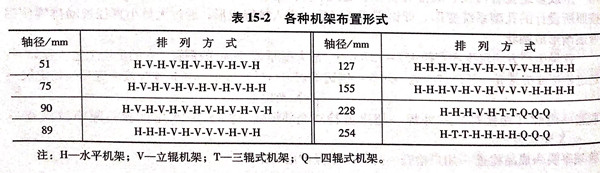

輥式連續成形機的電焊管機組在我國分布較廣。輥式連續成形機架的排列與布置形式基本有兩種:一種是水平輥和立輥交替布置;一種是在封閉孔前成組布置立輥群,如圖15-5所示。其他組合形式均由此演變而來,常見類型列于表15-2.

整個機組完全采用水平輥和立輥交替布置的形式正在逐步淘汰,因為這種布置在封閉孔前兒架管坯的變形角相當大,上下輥之間的直徑差很懸殊,因而輥面的速比可達到1.8~2.2。造成管坯表面劃傷,軋輥磨損嚴重。因此新設計的機組將這幾架以立輥組代替,既避免了劃傷又簡化了結構。國外最近還出現了一種布置形式,它僅僅頭兩架開口孔和封閉孔是水平機架,其余都是立輥機架,簡稱VRF法。該機組設備簡單,重量輕,邊緣延伸小,管坯成形質量好。

二、管坯成形的變形過程

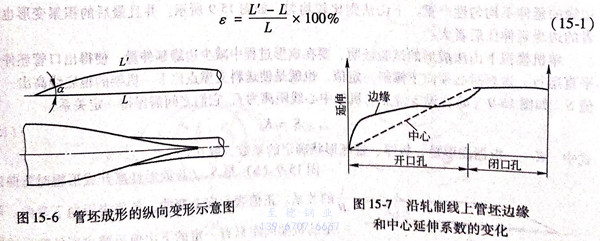

管坯在成形機組中的變形包括縱向變形、橫向變形和斷面變形三部分。縱向變形是指管坯在軋制線方向上由平板變為圓筒形的過程而言,它決定著成形質量,如圖15-6所示為帶材成形過程中縱向變形的示意圖。縱向變形過程是不均勻的,在前幾架帶鋼邊緣部分的延伸大于中心部分,在封閉孔型前兩架時管坯中心變形角超過180°后,中心部分的延伸又大于邊緣,如圖15-7所示。總的結果是,成形為圓筒以后,邊緣的長度L'大于原來的長度L,相對伸長率為:

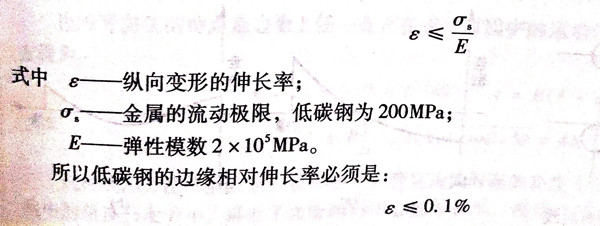

為保證成形質量的穩定性,應使延伸了的邊緣壓縮時能恢復原來的形狀,不致引起波浪和鼓包,這樣板帶邊緣的縱向積累拉伸變形應在彈性變形極限以內。根據胡克定律:

由此取邊緣上升角α=1°~1°25'.因此對不銹鋼焊管,該機組生產最大直徑d產品時所需的最小變形區長度l是:

小于此值成形焊接后易起鼓包,過多增加機架也是浪費。為了保證成形質量,同時還需采取其他措施來控制帶材邊緣的相對延伸。

斷面變形是指成形后(實際上還包括定徑矯直的影響)壁厚變化而害。一般成形后壁厚總有所增加,管坯邊緣部分的壁厚總比中間部分略小,但差值很小對質量無大影響,一般略而不計。

橫向變形是指管坯在孔型中承受橫向彎曲變形的問題,即軋輥的孔型設計,對此以后將專門討論。

三、成形底線

成形底線是第一架至末架成形機的下輥孔型最低點的連線。成形底線的形式對于管坯成形的縱向變形過程有顯著的影響。

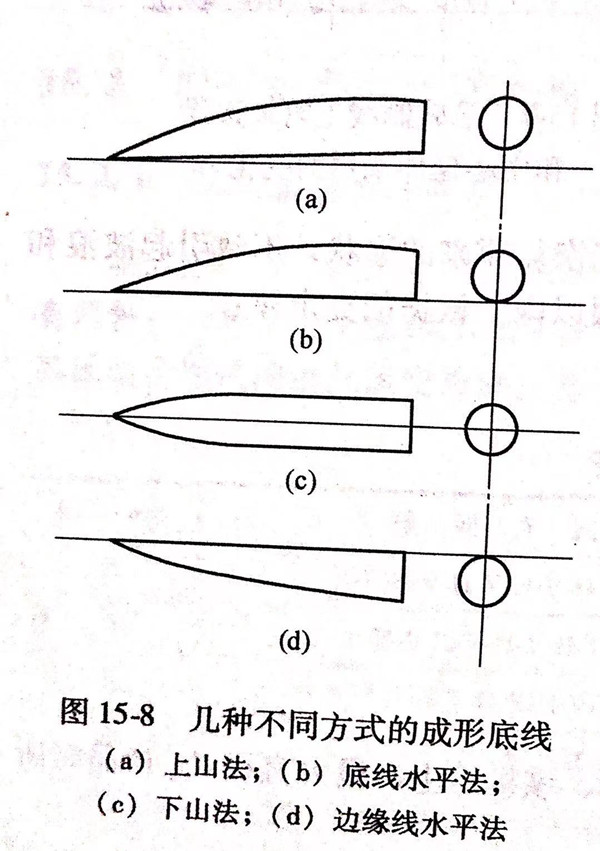

成形底線的形式基本上有圖15-8所示的四種形式:(1)上山法:底線在成形過程中逐漸上升;(2)水平底線法:成形過程中底線為水平線;(3)下山法:成形過程中底線逐漸下降;或者在預成形各架中逐漸下降,至封閉孔型后底線保持水平;(4)邊緣線水平法:成形過程中邊緣線保持水平,成形底線按下山法演變。

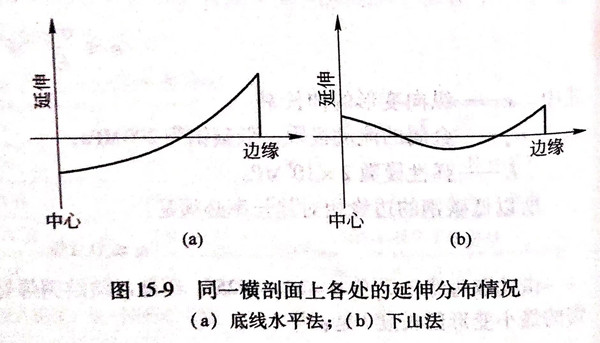

生產中多采用水平底線法和下山法,兩者相比前者較差,因為前者同一垂直剖面上中心和邊緣的延伸不均勻性嚴重,下山法則比較均勻,如圖15-9所示。并且最后的積累變形也是前者的邊緣延伸比后者大。

單機模擬下山法成形的試驗證明,要在成形過程中減少邊緣延伸量,使得出口管坯件保持平直運行,送料時必須向下傾斜一定值,也就是使送料支撐點比下一機架的輥底線高出一下山值S,如圖15-9(a),設支持點與機架中心線距離為f,它們之間需保持一定關系:

S=Kf (15-3) 式中 K-根據變形量、板厚、管坯形狀確定的系數,取0.05~0.15。

圖15-9(b)是S、f與成形件離開成形輥時彎曲曲率 1/R的關系。正值表示向上彎曲,負值表示向下彎曲。可見一定的機架間距只有一定的下山值可使成形件離開成形輥時保持平直。所以,最好在機架之間增設下山成形的輔助裝置,相對下一機架軋輥底線調整下山值以收到應有的效果。

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。