不銹鋼焊管管端直徑及橢圓度的檢測方法

浙江至德鋼業有限公司根據生產現場對大口徑不銹鋼焊管管端直徑和橢圓度檢測的需求,對目前國內外用于大口徑不銹鋼焊管管端直徑和橢圓度的各種檢測技術進行了整理和歸納,包括了接觸式直徑檢測和非接觸式直徑檢測。并通過對各檢測方法的分析和技術對比,闡明了未來大口徑不銹鋼焊管管端直徑和橢圓度檢測的發展趨勢。

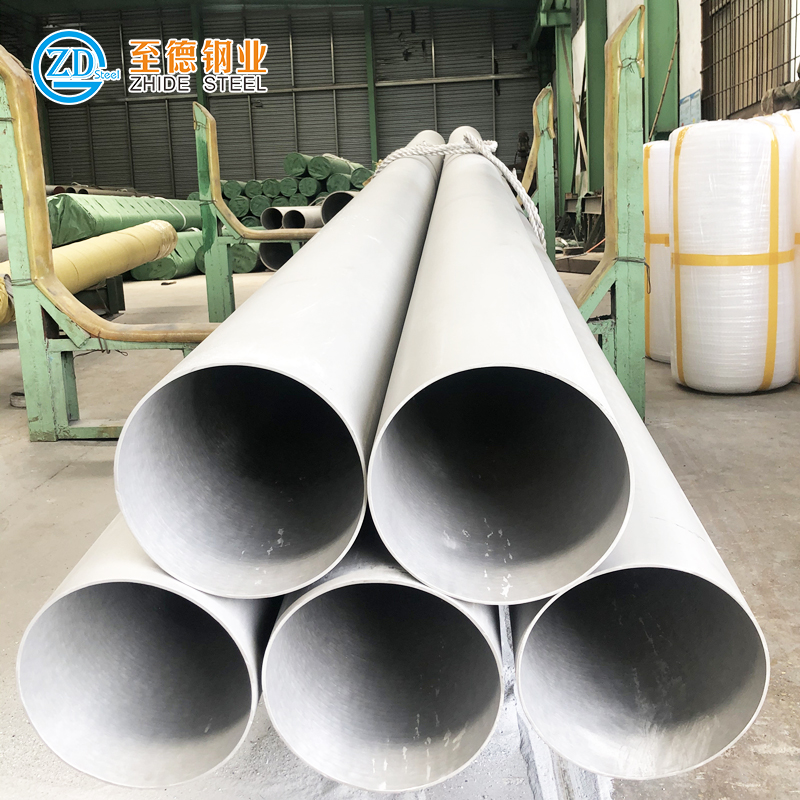

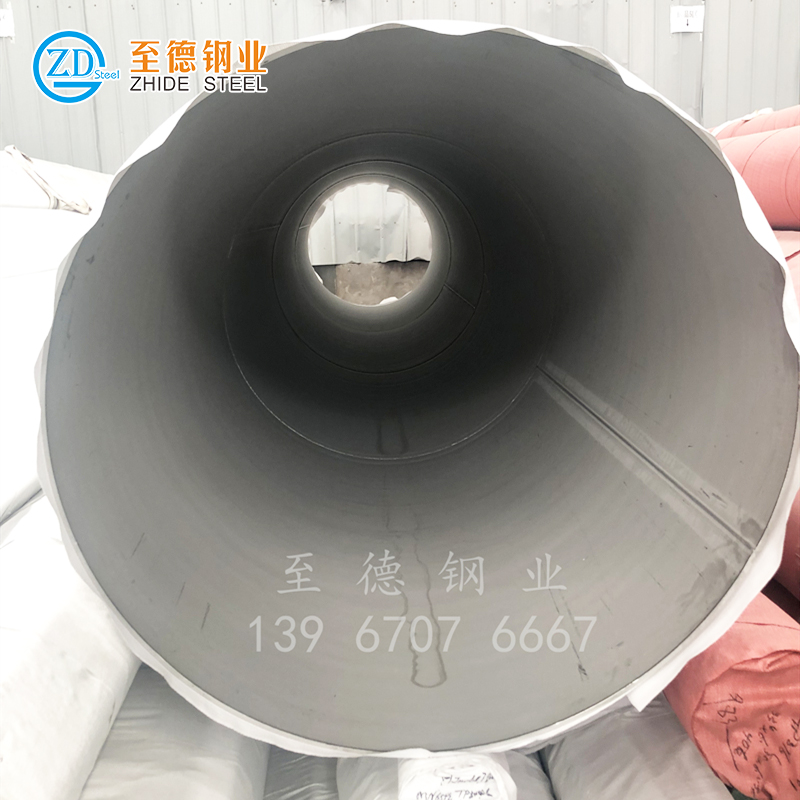

在鋼鐵行業的鋼管生產中,伴隨著國內外管道建設“大口徑、厚壁、高鋼級”的趨勢,直徑大于508 mm的大口徑不銹鋼焊管的生產比重已經占得越來越大,而大口徑不銹鋼焊管管端的直徑及橢圓度作為鋼管端部重要的參數指標,在保證管道施工進度和質量方面具有重要意義。隨著管道現場焊接施工技術的不斷進步,半自動、全自動焊接技術的不斷應用,使得對鋼管管徑的要求越來越嚴格,特別是對管端,不僅對其外徑有要求,同時對其管端橢圓度的要求也極為嚴格。根據中國石油天然氣股份有限公司西氣東輸二線管道工程采用的直縫埋弧焊管的管端直徑和橢圓度要求,距管端100 mm范圍內,管端外徑公差需要在-0.15 mm至+2.10 mm的范圍內,橢圓度(即最大外徑與最小外徑之差與名義外徑的比值)應不大于0.16%。其目的就在于當兩管在野外進行配管焊接施工時,使其能順利的完成焊接。反之,如果鋼管的管端直徑和橢圓度超標,就會造成兩管對焊的困難,即使能勉強對焊在一起,也會產生很大的殘余應力,導致焊縫處的機械性能下降,降低了管道在使用過程中的安全性。

然而,目前國內幾乎所有在產的大口徑不銹鋼焊管機組生產的鋼管均存在管端直徑或者橢圓度超標現象,其原因涉及來料寬厚板的性能、板形以及成形、焊接與擴徑等生產工藝,以寶鋼在產的不銹鋼焊管生產機組為例,經過一次擴徑后,鋼管的管端直徑或者橢圓度超標管子的數量超過了總產量的10%。所以,為了能對大口徑不銹鋼焊管的產品質量進行嚴密地控制,對大口徑不銹鋼焊管的管端直徑和橢圓度進行檢測是非常有必要的。

一、接觸式測量方法

到目前為止,國內外在該領域的研究人員已經對大口徑不銹鋼焊管的直徑測量進行了大量的研究和分析,形成了采用不同技術的多種測量方法,其中按測量形式主要可分為接觸式測量和非接觸式測量兩種方法。文章對目前存在的幾種典型的檢測方法進行了介紹、總結和技術對比,闡明了未來大口徑不銹鋼焊管管端直徑和橢圓度檢測的發展趨勢。

1. 機械法測量

機械法測量直徑是用外徑千分尺和卡規測量不銹鋼焊管的外徑,這也是目前生產車間廣泛應用的計量器具,可測量的大尺寸一般在500~2000 mm之間。部分測量表式卡規可測量6000 mm以上的大尺寸。機械法測量的測量誤差的主要來源有量塊誤差、千分尺測量時測量頭的偏移引起的誤差、溫度產生的誤差、千分尺受力變形引起的誤差以及人為因素引起的誤差等。該測量方法的效率低,信息反饋慢,不能實現100%的檢測,也不能實現“在線,高速,多部位”的實時精確測量與數據自動存儲及輸出。

2. 周長法測量

周長測量法,即通過測量被測工件的周長計算出被測直徑的大小。根據美國API石油學會的標準API5L中的規定,對于直徑大于508 mm的鋼管可以采用周長法間接測量其直徑。這種測量方法簡便,測量器具操作方便,測量范圍較大,較先進的卷尺還帶有固定測力的拉緊裝置,但是測量精度低,且測量精度受拉緊力的影響較大。此外,周長法測量的結果是鋼管的平均外徑,對于鋼管的橢圓度是無法測量的。

3. 滾輪法測量

滾輪法同樣是通過周長測量的原理來實現直徑的測量,測量原理見圖。它利用滾輪測量出被測工件的圓周長,在測量時,滾輪以一定的壓力與被測件接觸,壓緊力保證滾輪相對于被測件作無滑動的純滾動,滾輪與被測件的傳動關系為:

D=D·n/N

式中: d為標準滾輪的直徑,從而可測得被測件的周長,并通過換算得到平均直徑。利用圓周長和直徑的函數即可求出被測件的平均直徑。

該方法測量直徑較好地解決了以小測大的問題,且方便于在線的檢測。缺點是被測件與滾輪在轉動時容易產生滑失現象,影響測量精度。此外,它測量的同樣是平均直徑,對于鋼管的橢圓度無法測量。

二、非接觸式測量方法

非接觸測量方法是以光電、電磁等技術為基礎,在不接觸被測物體表面的情況下,得到物體表面參數信息的測量方法。

1. 激光掃描測量法

目前,已經有很多的公司,如瑞士的Zumbach公司,德國的Lap laser和英國的Beta LaserMike,均推出了激光輪廓掃描的直徑檢測技術。其工作原理見圖,在發射端,半導體激光器發出的激光反射到一個包括多個反射面的反射鏡上,隨著該反射鏡的旋轉,反射后的激光作扇形的來回掃描運動,再經過準直透鏡轉化成來回掃描的平行光,被接收端接收,逆向轉化成傳感器接收的信號。由于掃描頻率每秒800次,肉眼所見,在發射端和接收端中間激光覆蓋的測量區域形成了一道持續的激光光幕。如果被測物體置于測量區域,則在掃描過程中部分激光由于被物體遮蔽,不能到達接收端,體現為掃描周期的部分時間接受端的傳感器沒有接收到激光信號。由此可以計算測量出被測物體在平行光方向的投影尺寸。

基于以上原理,即可測出鋼管在各方向上的直徑。圖為瑞士Zumbach的管體激光掃描測量產品,對于直徑小于200 mm管徑的鋼管,使用一個激光掃描側頭即可實現。圖中,序號1為激光掃描器發射端,序號3為鋼管,序號5為激光掃描器接收端。而對于大于200 mm的管徑的鋼管,需要兩個激光掃描測量裝置來完成,其中一個位于鋼管管端的下部,位置固定,而另外一個則位于鋼管管端的上部,位置可調。

2. 激光測距測量方法

德國的Lap Laser公司開發了一種基于機器人的,通過激光測距來實現外徑測量的測量方法。如圖所示,機器人攜帶激光測距卡規,使激光卡規沿鋼管管端邊沿,繞鋼管的中心軸為回轉中心旋轉,以此掃描管端的內圈和外圈,從而通過計算測得鋼管管端的內徑和外徑值。由于激光卡規掃描了整個圓周方向的半徑,從而通過計算可得到鋼管的橢圓度特征。它的缺點在于測量的精度受到機器人的位置標定和定位精度的影響,如果旋轉中心的定位產生偏差,會嚴重降低直徑測量的精度。

此外,OMS公司也開發了基于相同原理的測量設備。如圖所示,將測量設備放入鋼管內部,測量臂安裝兩個激光測距傳感器,當測量臂繞回轉中心旋轉一周,即可同時完成鋼管內外徑的測量。目前,OMS測量設備已經在很多鋼鐵企業得到了應用。同樣該設備也存在定位精度影響測量精度的問題。此外,使用該設備進行測量時,需要進行人工操作,不能實現自動化。

3. 2D激光位移檢測管體直徑及圓度

日本的基恩士公司開發了一種基于2D三角測量法原理的2D位移傳感器。如圖所示,該裝置通過柱面物鏡將激光光束擴大為條狀,隨后激光在目標物上產生漫射,反射光被聚焦在E32CMOS上,以此測量位移或者物體輪廓。在進行鋼管管端外徑測量時,可將該裝置置于鋼管管口縱軸的垂直方向上,通過轉動鋼管,便可測得鋼管管端的外徑尺寸和外徑輪廓。同樣,該設備在使用時同樣存在標定位置的問題。

三、技術對比和發展趨勢

通過對各測量技術的對比,可以清楚地看出,接觸式的測量方法精度低,且基本都需要人工操作,很難實現自動化,在實際生產中,效率低,工人勞動強度大。而采用激光方式的非接觸式測量方法雖然增加了設備成本,但它的測量精度遠遠高于接觸式測量方法,而且能實現自動在線測量,提高了生產效率,降低了工人勞動強度,可以系統的測得大口徑直縫焊管管端的直徑,橢圓度和輪廓。此外,在自動的激光在線測量的基礎上,還可配置相應的數據存儲系統,用于存儲現場測得的即時數據,以便對實際生產質量情況進行有效地跟蹤和改進,從而進一步提高現場的效率。

目前,國內已經擁有了先進的無縫管和焊管加工機組,但嚴重缺乏管體直徑、圓度等外形幾何尺寸的在線測量技術設備。就連寶鋼這樣擁有先進設備的大型鋼廠仍采用人工用量具測量或采用土法抽檢,手工將數據錄入管理系統。該方法不僅誤差大,增加工人的勞動強度,不便于在線質量跟蹤和改進,而且易造成產品批量報廢,嚴重影響生產節奏。所以,能夠實現在線測量,測量精度高,并配有自動信息存儲系統的激光測量技術必將取代現有的測量方式,成為鋼管生產中必不可少的一個環節。

四、結語

光電測量技術在大口徑不銹鋼焊管直徑橢圓度檢測的應用領域前景非常誘人,通過該技術能有效的調高產線對鋼管幾何外形尺寸的檢測和控制,提高產品的質量和產線的工作效率。但對于大口徑的鋼管而言,如何標定各在線測量設備,從而完成對鋼管的準確測量仍是目前需要解決的問題。光電測量技術仍然是鋼管外徑測量的未來發展的方向,具有推廣價值。

本文標簽:不銹鋼焊管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。